Einziger vollautomatisierter Schüttguthafen weltweit!

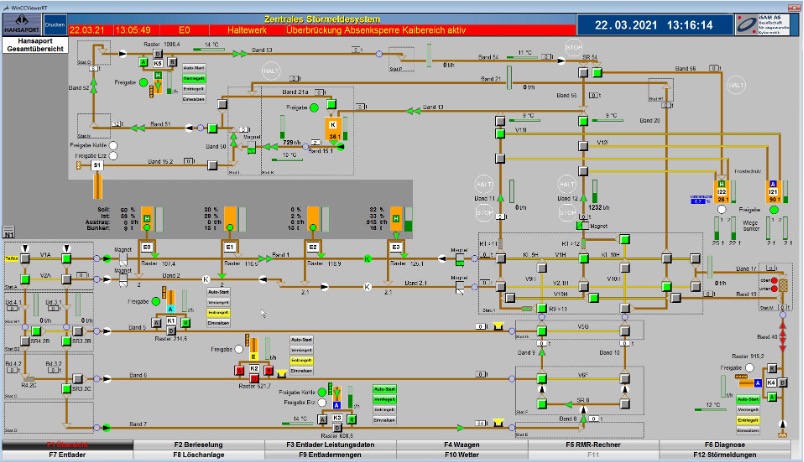

HANSAPORTS gesamte Prozesskette erfolgt automatisiert. Vom Entladen auf der Wasserseite über die Lagerung auf unseren Lagerflächen bis hin zur Auslieferung auf Güterzüge oder Binnenschiffe.

Das ist jedoch kein Grund sich auszuruhen. HANSAPORT arbeitet stetig an neuen Technologien und Systemen für einen noch effizienteren und leistungsstärkeren Ablauf.

Technologieentwicklung

2021

Fortlaufende Anpassung an neue Technologien und Scannertypen

2018

Aufbau Kundenportal zur Kommunikation entlang der Lieferkette

mehr erfahren

2015

Automatisierung Binnenschiffsbelader

mehr erfahren

2009

Automatisierung Entladebrücken

mehr erfahren

2005

Automatisierung einzelner Großgeräte

mehr erfahren

2002

Automatisierung Bahnbeladung

mehr erfahren

2000

Beginn der Automatisierung

1977

Inbetriebnahme

1974

Gründung

Automatisierung der Bahnbeladung

- Positionierung der Waggons mit 4 x 2D-Laserscannern je Gleis

- Vollständig automatische Steuerung der Lokomotiven (keine Fernbedienung)

- Automatisierte Beladung von Zügen auf zwei Gleisen unter Überwachung durch den Stellwerker (Vorschrift EBA, vormals Stellwerker und zwei Bediener)

Automatisierung der Stacker/Reclaimer (Kombigeräte)

- Erste Nutzung von 3D-Scannern und GPS zum automatisierten Schüttgutumschlag

- Heute werden bis zu 5 Kombigeräte parallel durch den Zentralisten bedient

Automatisierung der Entladebrücken

- Weltweit erster automatischer Betrieb auf der Wasserseite (ship-to-shore)

- Gleichzeitige Überwachung von bis zu 4 Brücken durch einen Bediener im Leitstand

Automatisierung des Binnenschiffsbeladers

- Beladung ohne Bediener vor Ort

- Automatischer Neigungsausgleich (Steuerbord/Backbord)

- Trimmen (Bug/Heck) ohne Bediener-eingriff für Standardbeladungen

Disposition

- Direkte Übernahme der Auftragsdaten aus der Disposition an die Großgeräte

- Automatisierter Datenaustausch mit der Bahn

- Zugreihung, Lastgrenzen der Waggon und spezifischen Vorgaben durch die Strecke

- Übergabe Waggongewichte (eichfähige Anbindung der Wiegesysteme)

- Vollständige Integration von Auftragsplanung, Verladung und Abrechnung

Intelligente Vernetzung der Großgeräte

- Intelligente, autonome Koordination der Einzelgeräte; erkennt z.B. die Bahnbeladung einen defekten Wagon wird automatisiert die Fördermenge der Kombigeräte reduziert

- Genaue Waagen (z.B. Bunkerwaagen, geeichte Waage am S1) kalibrieren selbst-tätig ungenauere Wagen auf den Großgeräten

- Förderwege können bereits für das Folgematerial genutzt werden während die letzten Wagons des aktuellen Materials beladen werden. Dabei sind die Teilsysteme so koordiniert, dass Materialvermischungen sicher vermieden werden

Integration der Kunden

- Online-Disposition durch den Kunden, Anpassungen der Aufträge bis kurz vor Ausführung

- Online-Zugriff des Kunden auf die Lagerdaten (Haldenmodell)

- Online-Verfolgung der Auftragsbearbeitung

- Schaffung eines Web-Interface zur Kommunikation entlang der Lieferkette